Viel Glanz für alle Materialien

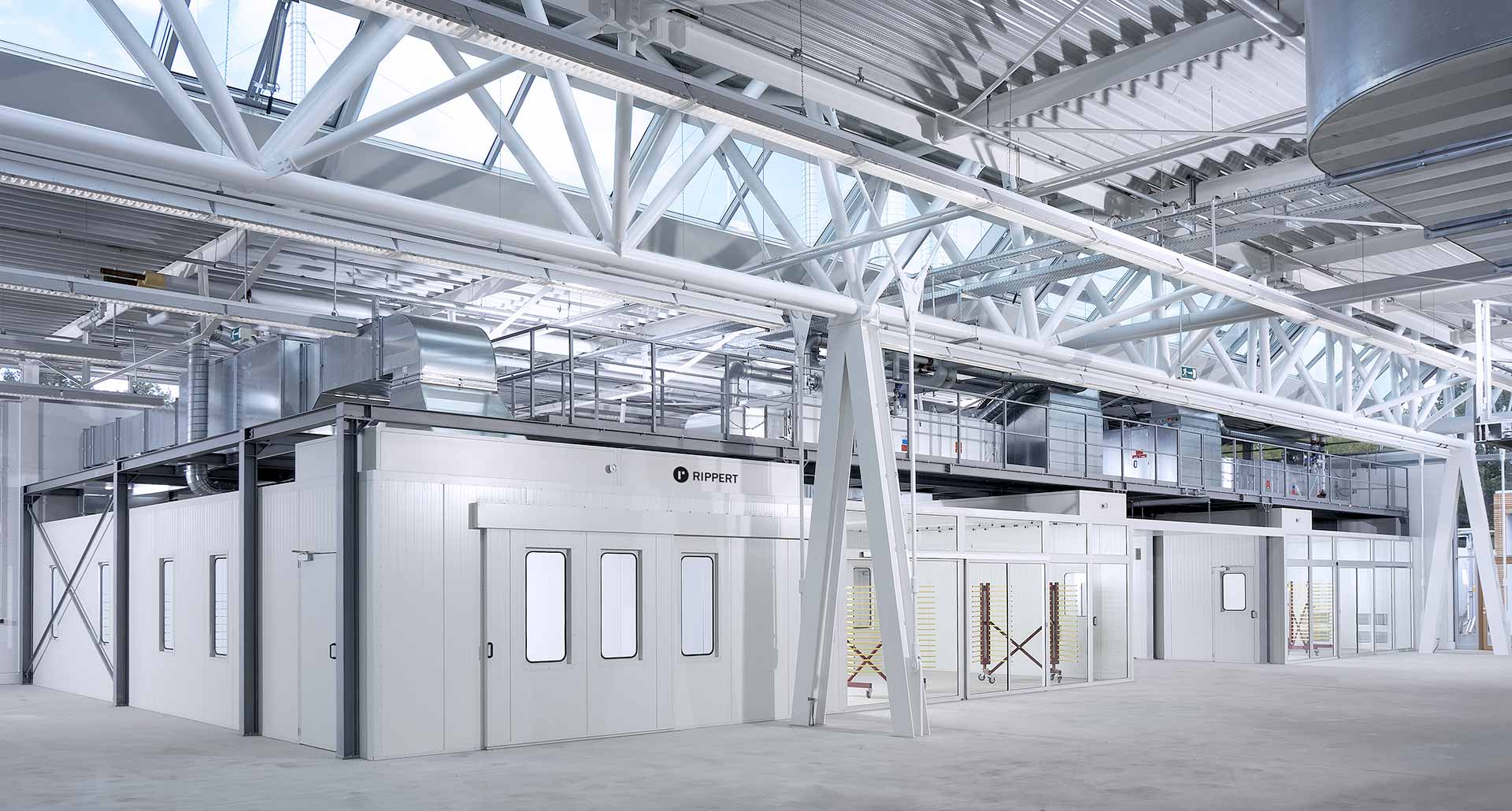

Lackieranlagen von RIPPERT sind vielseitige Alleskönner: Autoteile, Möbelstücke oder Kunststoffzubehör lassen sich damit präzise lackieren. Darüber hinaus können Sie auch manuelle Elemente wie Spritztische oder -wände sowie automatisierte Komponenten kombinieren. Dank modernster Robotik realisieren wir bei Bedarf auch vollautomatisierte Lackierabläufe.

Bei RIPPERT entwickeln wir Lackieranlagen gemeinsam mit Ihnen, damit Sie in den Genuss einer optimalen Oberflächenbehandlung Ihrer Produkte kommen. Die Bandbreite reicht vom PKW-Werkstück über einzelne Möbelbestandteile bis zur Oberflächenbehandlung von ganzen Kunststoffplatten zur späteren Weiterverarbeitung. Unsere Anlagen stehen für modernste Technik und höchste Effizienz!

Eine Lackieranlage muss heute ebenso zuverlässig funktionieren wie kostensparend arbeiten. Wir planen und montieren Anlagen, die mit einem Maximum an Effizienz und Leistung für ein Minimum an Kosten arbeiten – ohne Qualitätseinbußen. Mehr noch: Mit aufwändigen Filtertechniken und Abscheidefunktionen erfüllen unsere Anlagen selbst strengste Umweltschutzauflagen.