Lots of shine for all materials

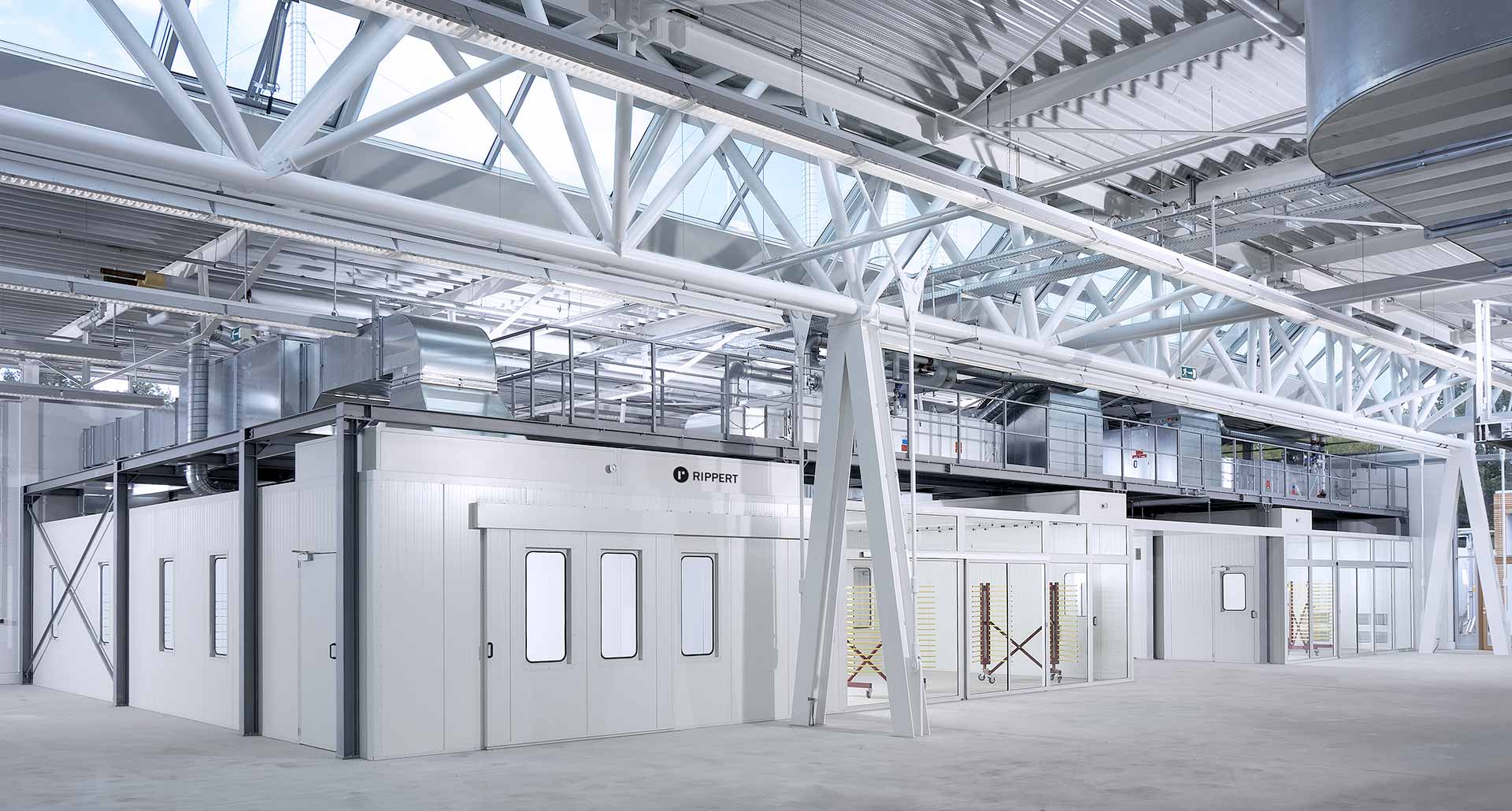

RIPPERT coating plants are versatile all-rounders: car parts, items of furniture or plastic accessories can be coated precisely with them. You can also combine manual elements such as spray tables or walls, as well as automated components. Thanks to state-of-the-art robotics, we also implement fully automated coating processes if required.

At RIPPERT, we develop coating plants together with you so that your products receive an optimal surface treatment. The range extends from the passenger car workpiece to individual furniture components to the surface treatment of entire plastic sheets for further processing later on. Our plants stand for state-of-the-art technology and maximum efficiency!

Today, a coating plant must function both reliably and economically. We plan and assemble plants that work with maximum efficiency and performance at minimum cost – without sacrificing quality. What's more, with elaborate filtering techniques and separation functions, our plants meet even the strictest environmental protection requirements.